¿Cómo funciona una trituradora de impacto?

Ideal para aplicaciones de trituración primaria, secundaria y reciclaje.

Las trituradoras de impacto reducen el tamaño de materiales minerales como hormigón, asfalto y roca natural para producir un material valioso. Un rotor de alta velocidad lanza el material contra una pared de impacto fija. El golpe lo fragmenta en piezas más pequeñas, generando un producto homogéneo y de forma cúbica al salir de la cámara de trituración.

Buena para procesar hormigón armado, asfalto, bloques de hormigón, arena y grava, roca blanda y roca dura.

Ideal para producir un producto con especificaciones sin necesidad de una trituradora de mandíbulas primaria.

El material producido por una trituradora de impacto es más fácil de clasificar y compactar, por lo que es perfecto para la base y la subbase.

Existen dos tipos principales de trituradoras de impacto: las trituradoras de impacto de eje horizontal (HSI) y las trituradoras de impacto de eje vertical (VSI).

Las trituradoras de impacto de eje horizontal son el tipo más común y se utilizan en aplicaciones de reciclaje, trituración primaria y secundaria. Este tipo de trituradora acepta piezas de tamaño razonable y produce material de salida pequeño.

Las trituradoras de impacto de eje vertical están diseñadas para procesar material ya pequeño y reducirlo aún más. Por eso, se utilizan en aplicaciones de trituración terciaria (por ejemplo, para producir arena manufacturada).

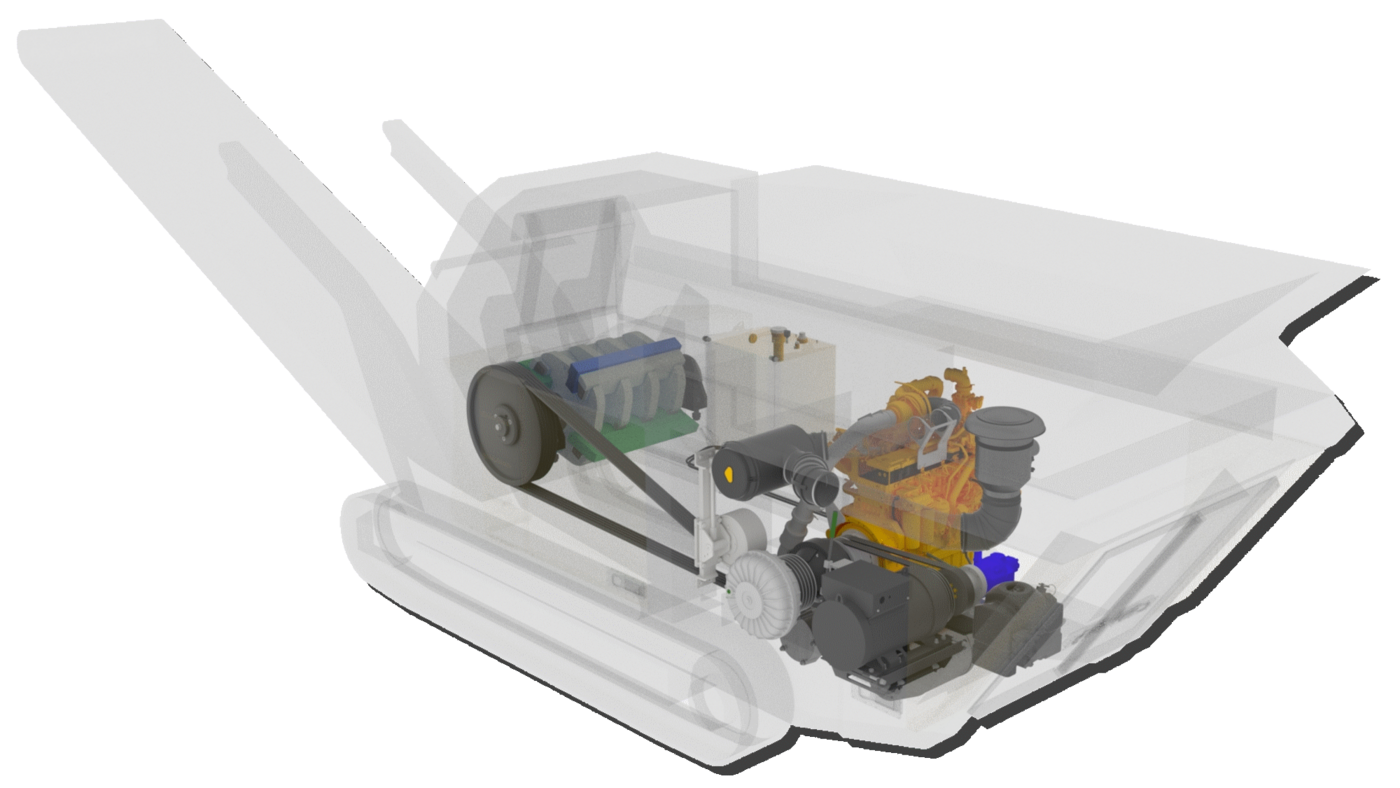

La cámara de trituración incluye un rotor con martillos (barras de impacto). Según el tipo de rotor, puede tener 3 o 4 barras. Los martillos son piezas de hierro fundido reemplazables que están en contacto directo con el material. Están diseñados para resistir los múltiples impactos del material. La pared de impacto tiene varias etapas de trituración y está protegida con placas de desgaste gruesas.

Una vez que el martillo golpea el material grande que entra en la cámara de trituración, este es lanzado contra la pared y comienza a rebotar entre los martillos, la pared y otras partículas de material. Cuando el material es lo suficientemente pequeño para pasar entre el rotor y la etapa más baja de trituración de la pared de impacto, sale por la parte inferior de la cámara.

En una unidad móvil, las trituradoras de impacto son accionadas directamente por un motor diésel o indirectamente por un motor eléctrico o una bomba hidráulica.

Existen diferentes estilos de cuerpo de rotor. Los más comunes son los rotores de 3 y 4 barras. Este ejemplo es un rotor de 4 barras que puede operar en los siguientes dos modos de funcionamiento:

La abertura de entrada define el tamaño máximo de alimentación. Como regla general, se recomienda que el tamaño máximo del material sea el 80 % del ancho de la abertura de entrada.

Una cortina de cadenas evita que las piedras reboten hacia atrás, garantizando la seguridad del operador.

La pared de impacto suele estar articulada y puede ajustarse hidráulicamente. El brazo de impacto generalmente está protegida con placas de impacto reemplazables. Algunos tipos de trituradoras requieren reemplazar toda la pared de impacto cuando está desgastada.

La trituradora de impacto es una trituradora versátil que puede utilizarse tanto para procesar roca natural como materiales reciclados. Muchas personas afirman que no se puede procesar roca dura con una trituradora de impacto. Esto no es del todo cierto porque depende de las características de rotura de la roca y del tamaño de la alimentación.

Hormigón armado, material de demolición, fresados de asfalto, hormigón de lavado, hormigón para pistas de alta resistencia a la compresión, ladrillo y mampostería.

Cada roca es diferente aunque sea del mismo tipo. Hay caliza blanda y hay caliza dura. Consulte a un experto en trituración para verificar su aplicación.

Lo mejor de las trituradoras de impacto es su versatilidad en términos de material de entrada y tamaño de salida. Existen muchos diseños diferentes, pero en general las trituradoras de impacto pueden producir material de 76 mm para abajo. Cuanto más pequeño sea el material de entrada, más difícil será triturarlo. La gradación de salida puede ajustarse mediante diversos parámetros.

Cuanto mayor es la velocidad, más finos se producen.

La modificación de la distancia entre el rotor y la pared de impacto influye en la gradación y el tamaño total de salida.

Las configuraciones de martillo más comunes son 2 martillos altos, 2 martillos bajos o 4 martillos altos.

En la mayoría de las trituradoras esto funciona hidráulicamente. El brazo de impacto debe ajustarse cuando se desea producir un material de salida diferente o cuando es necesario reajustar la configuración de la trituradora para adaptarse al progreso del desgaste.

Las trituradoras de impacto RUBBLE MASTER utilizan un diseño sencillo para cambiar la configuración de la trituradora de forma fácil, rápida y segura en cuestión de minutos. El exclusivo diseño patentado de la cámara de trituración permite a los operadores con poca experiencia en trituración de impacto utilizar nuestra máquina de forma eficiente desde el primer día.

Las piezas de desgaste se desgastan durante el proceso de trituración y deben ser monitoreadas y cambiadas con frecuencia. A mayor abrasión, dureza y contenido de finos, más rápido es el desgaste. El cuerpo del rotor sostiene los martillos mediante un sistema deslizante (ver imagen) o se levantan y encajan en su lugar.