Comment fonctionne un concasseur à percussion ?

Parfaits pour le recyclage et les applications de concassage primaire et secondaire.

Les concasseurs à percussion réduisent la taille des matériaux minéraux tels que le béton, l'asphalte et la roche naturelle pour produire un produit commercialisable de grande valeur. Un rotor tournant à grande vitesse projette le matériau contre une paroi d'impact fixe et solide. La projection et le choc violent entraînent la fragmentation du matériau en petits morceaux. Il en résulte un produit très homogène et de forme cubique à la sortie du caisson de concassage.

Efficace pour le traitement du béton armé, de l'asphalte, des parpaings, du sable et du gravier, de la roche tendre et de la roche dure.

Idéal pour la production d'un produit conforme aux spécifications sans avoir besoin d'un concasseur à mâchoire primaire.

Le matériau produit par un concasseur à percussion est plus facile à calibrer et à compacter, ce qui le rend idéal pour les couches de fondation et de sous-fondation.

Il existe 2 types principaux de concasseurs à percussion : les concasseurs à percussion à arbre horizontal (HSI pour Horizontal Shaft Impactor) et les concasseurs à percussion à arbre vertical (VSI pour Vertical Shaft Impactor).

Les concasseurs à percussion à arbre horizontal sont les concasseurs les plus couramment utilisés dans les applications de recyclage et de concassages primaire et secondaire. Ce type de concasseur à percussion traite des morceaux de taille raisonnable pour produire des matériaux de petite taille.

Les concasseurs à percussion à arbre vertical sont conçus pour réduire encore davantage la taille des matériaux déjà petits et sont donc utilisés dans les applications de concassage tertiaire (par ex., pour la production de sable artificiel).

Le caisson de concassage comprend un rotor équipé de battoirs (également appelés barres de soufflage). Selon le type de rotor, vous disposerez de 3 ou 4 barres. Les battoirs sont des pièces d'usure en fonte qui peuvent être remplacées et qui sont en contact direct avec le matériau. Ils sont conçus pour résister aux nombreux impacts du matériau. La paroi d'impact (également appelée tablier) compte plusieurs niveaux de concassage et est blindée par des tôles d'usure épaisses.

Lorsque le battoir frappe le matériau de grande taille qui entre dans la chambre de concassage, celui-ci est projeté contre la paroi et commence à ricocher entre les battoirs, la paroi et d'autres particules de matériau. Dès que le matériau est suffisamment petit pour passer entre le rotor et le niveau de broyage le plus bas de la paroi d'impact, il quitte le caisson de concassage par le bas.

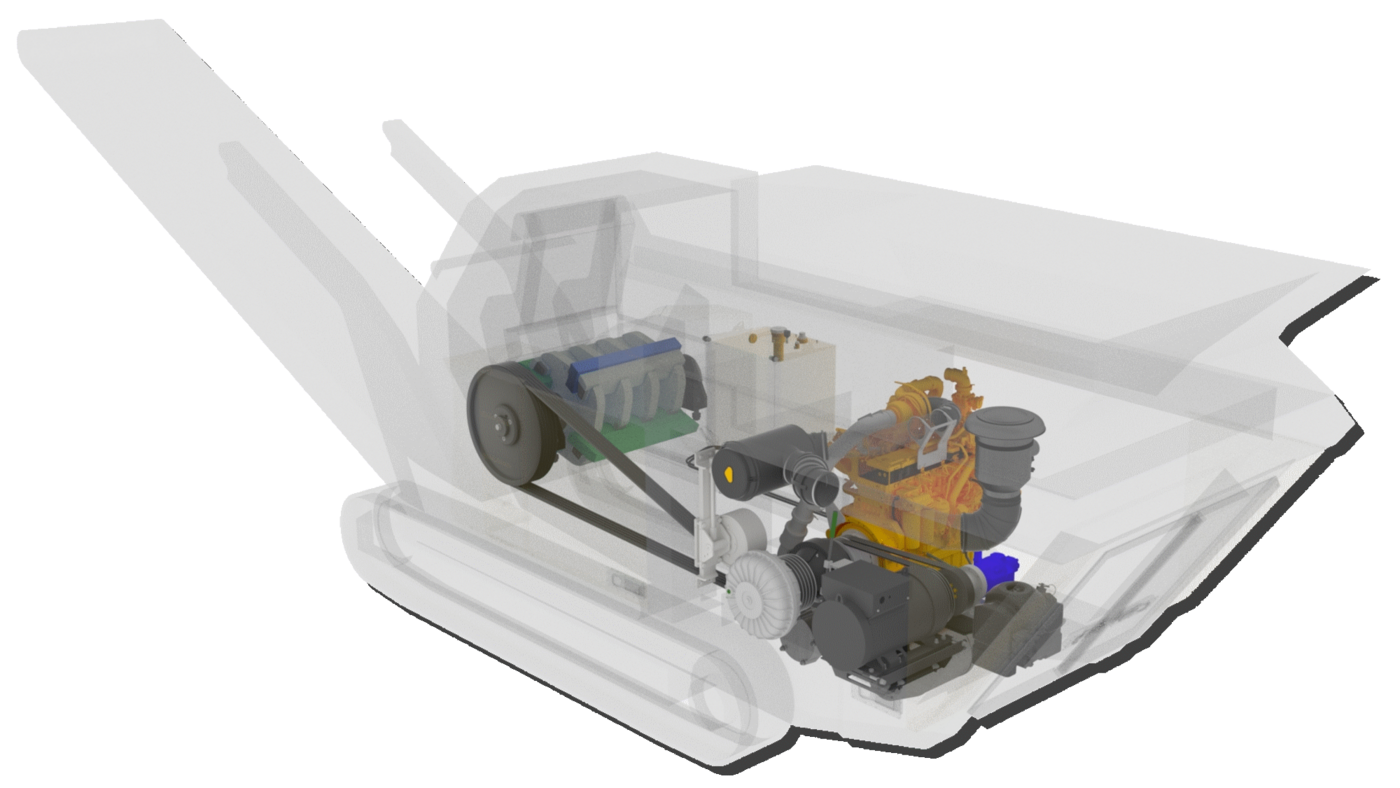

Sur une unité mobile, les concasseurs à percussion sont entraînés directement par un moteur diesel, ou indirectement par un moteur électrique ou une pompe hydraulique.

Le corps de rotor se décline en différents styles. Les plus courants sont les rotors à 3 barres et à 4 barres. Dans cet exemple, il s'agit d'un rotor à 4 barres pouvant fonctionner selon les deux modes suivants :

L'ouverture d'entrée définit la taille globale des matériaux d'alimentation. En règle générale, il est recommandé que la taille maximale des matériaux d'alimentation corresponde à 80 % de la largeur de l'ouverture d'entrée.

Un rideau à chaîne empêche les roches de ricocher, garantissant ainsi la sécurité de l'opérateur.

La paroi d'impact est généralement articulée et peut être réglée hydrauliquement. Le tablier est généralement blindé à l'aide de plaques d'impact remplaçables. Certains types de concasseurs nécessitent le remplacement complet de la paroi d'impact lorsqu'elle est usée.

Les concasseurs à percussion sont des concasseurs polyvalents pouvant être utilisés pour traiter les roches naturelles de même que pour recycler des matériaux. Nombreux sont ceux qui affirment qu'il est impossible de traiter des roches dures à l'aide d'un concasseur à percussion. Cela n'est pas tout à fait vrai, car cela dépend des caractéristiques de fragmentation de la roche et de la taille des matériaux alimentés.

Béton armé, matériaux de démolition, fraisats d'asphalte, béton lessivé, béton à haute résistance pour pistes d'aviation, briques et matériaux de maçonnerie.

Chaque roche est différente, même si le type est le même. Si l'on prend le calcaire, il peut être tendre ou dur. N'hésitez pas à consulter un expert en concassage pour vérifier par rapport à votre application.

L'intérêt des concasseurs à percussion réside dans leur polyvalence en termes de matériaux d'entrée et de taille de sortie. Il existe de nombreux modèles différents, mais en général, les concasseurs à percussion peuvent produire des matériaux d'une taille d'au moins 3 pouces (7,6 cm). Plus le matériau d'entrée est petit, plus il est difficile à concasser. La granulométrie de sortie peut être ajustée par différents réglages.

Plus la vitesse est élevée, plus la quantité de fines produites est importante.

La modification de la distance entre le rotor et la paroi d'impact influe sur la granulométrie et la capacité globale de production.

Les configurations courantes des battoirs sont 2 en haut et 2 en bas, ou 4 en haut.

Sur la plupart des concasseurs, cela se fait hydrauliquement. Si vous souhaitez produire un matériau différent ou si vous devez réajuster les réglages de votre concasseur en fonction de son usure, il est nécessaire d'ajuster les tabliers.

Les concasseurs à percussion RUBBLE MASTER sont conçus de manière simple pour permettre de modifier facilement, rapidement et en toute sécurité la configuration du concasseur en quelques minutes. La conception unique et exclusive de la chambre de concassage permet aux opérateurs ayant une expérience limitée du concassage à percussion d'utiliser notre machine efficacement dès le premier jour.

Les pièces d'usure étant endommagées lors du processus de concassage, elles doivent être surveillées et remplacées fréquemment. Plus l'abrasion, la dureté et la teneur en fines sont élevées, plus l'usure est rapide. Le corps du rotor maintient les battoirs en place grâce à un système coulissant (voir illustration) ou ceux-ci sont soulevés et calés en position.