Le recyclage du béton sur site permet d'économiser des milliers de trajets aller-retour en camion

Étude de cas

Le recyclage du béton sur site permet d'économiser des milliers de trajets aller-retour en camion

Étude de cas

La reconstruction de la piste génère plus de

100 000 tonnes de béton concassé

L'aéroport international Lambert de Saint-Louis (STL) est le principal aéroport commercial de la région métropolitaine de Saint-Louis, ainsi que de certaines parties de l'est du Missouri et du sud de l'Illinois. Il accueille près de 15,9 millions de passagers par an. L'augmentation du trafic aérien et le vieillissement des pistes rendent nécessaire la reconstruction de la piste.

Eric Bruno et l'équipe de Midwest Crushing & Recycling ont obtenu un contrat de recyclage du béton sur place afin de transformer le béton de l'ancienne piste en granulats de béton recyclés destinés à la construction de la nouvelle piste.

Midwest Crushing & Recycling exploite de nombreux concasseurs à percussion, concasseurs à mâchoires et installations de criblage, et fournit des services de concassage sur mesure dans le sud de l'Illinois, le Missouri et l'Arkansas. Outre le concassage du béton, l'équipe d'Eric a perfectionné le recyclage à grand volume de l'asphalte à l'aide des équipements de concassage et de criblage RUBBLE MASTER.

Sans le recyclage du béton sur place, le projet serait extrêmement coûteux

Le recyclage du béton dans un aéroport n'est pas une mince affaire. L'espace pour stocker le béton est limité et il serait difficile de trouver les camions à benne nécessaires pour transporter le béton hors du site. Entrer et sortir de l'aéroport est compliqué et la densité du trafic représente un risque pour la sécurité des vols.

Midwest Crushing & Recycling respecte les délais et les spécifications du projet grâce à une configuration adéquate pour le recyclage du béton

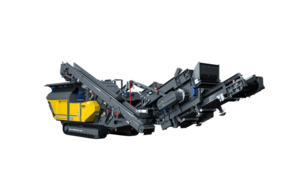

Une configuration appropriée du chantier est essentielle pour optimiser la production et réduire les coûts d'exploitation. La quantité de matériau et le temps disponibles exigeaient une solution nécessitant une préparation minimale et une production maximale. Eric a utilisé unconcasseur à mâchoires primaire de 44” x 27” (111,7 x 68,5 cm) pour une première réduction de la taille, suivie d'un acheminement dans unconcasseur à percussion mobile RM 120GO!. Le concasseur à percussion a alimenté les granulats cubiques de 2" (5 cm) dans un crible scalpeurRM HS7500M de 5’ x 16’ (152,4 x 487,6 cm)pour produire une pierre de décantation destinée au drainage poreux et un matériau de base pour le coulage du nouveau béton.

La poussière et les pieux en acier massif sont vos principaux ennemis lors du recyclage du béton provenant des pistes

Le béton des pistes est renforcé par des pieux en acier massif pouvant atteindre 1" (25 mm) d'épaisseur. Si vous ne parvenez pas à retirer ces pieux de votre flux d'alimentation, vous risquez de casser les barres de soufflage de votre concasseur à percussion. Plus d'informationssur les éléments impossibles à concasserqui peuvent endommager votre concasseur à percussion.

Le concasseur à mâchoires primaire a supporté le plus gros de la charge, et la large bande transporteuse transversale magnétique située au-dessus du convoyeur de décharge du concasseur à mâchoires a extrait les pieux avant qu'ils n'atteignent le concasseur à percussion. Cela a considérablement réduit le risque de rupture des battoirs, minimisé les coûts totaux liés à l'usure et maximisé la capacité de production totale.

Un autre défi a été de contenir la poussière afin de ne pas perturber les opérations aériennes. La proximité de la piste en service a nécessité l'utilisation dusystème embarqué de réduction de poussière.