Qu'est-ce que la granulométrie ?

Le béton et l'asphalte sont constitués de granulats. La taille, la forme des granulats, ainsi que la façon dont les particules s'assemblent ont une incidence sur les caractéristiques du matériau de construction. La granulométrie décrit la répartition des tailles des particules dans un échantillon donné et déterminela qualité des granulats..

Granulats à granulométrie dense (DGA pour Dense Graded Aggregate)

Cette granulométrie comprend une large gamme de granulats de différentes tailles. Les vides créés par les roches plus grosses sont comblés par des roches plus petites et des fines. Il en résulte moins de vides et un matériau qui se compacte bien. Ce type est généralement utilisé pourles granulats de béton recyclé, les fondations routières et les produits en béton et en asphalte.Les concasseurs à percussion mobilesLes concasseurs sont particulièrement adaptés à la production de DGA, qui constitue un excellent produit compactable pour les fondations routières.

Granulats à granulométrie uniforme

Toutes les particules ont approximativement la même taille, ce qui est le cas de nombreux produits de type pierre de décantation (par ex., la pierre №57). La forte teneur en vides entraîne une faible stabilité et rend le matériau difficile à compacter. L'eau s'écoule plus facilement à travers des granulats à granulométrie uniforme. Pour obtenir cette granulométrie, vous avez besoin d'uneinstallation de criblagequi vous permettra d'éliminer les fines et les particules de grosse fraction.

Granulats à granulométrie ouverte

Principalement de grosses roches avec peu de fines. Cela entraîne davantage de vides d'air, car les petites particules sont en quantité insuffisante.Les concasseurs à mâchoireproduisent plus de granulats à granulométrie ouverte.

Granulats à granulométrie dense (DGA pour Dense Graded Aggregate)

Utilisation : base pour allées, routes, terrasses et chemins piétonniers

Granulats à granulométrie ouverte

Utilisation : remblai de nivellement et base pour les aménagements paysagers en dur

Granulats à granulométrie uniforme

Utilisation : applications de drainage

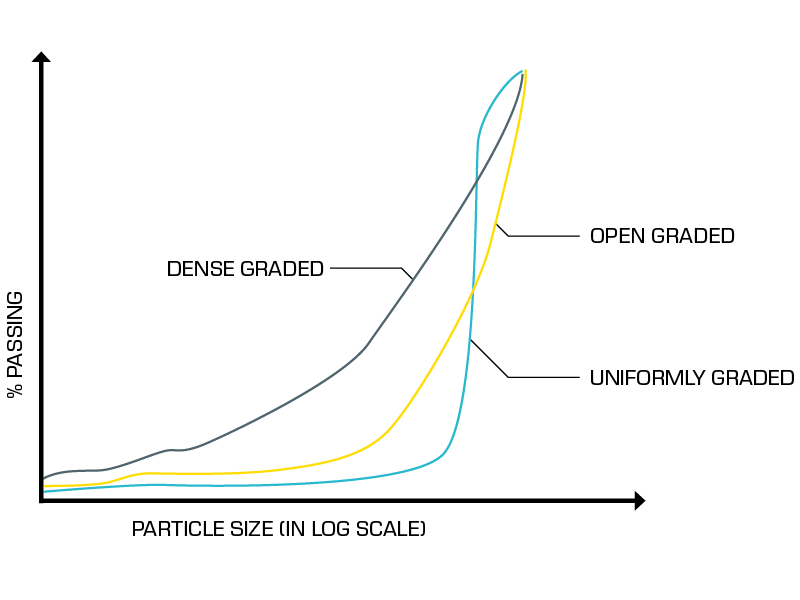

Le test d'analyse granulométrique est utilisé pour évaluer la granulométrie des granulats

Une analyse granulométrique (ou test de gradation) est une procédure utilisée pour évaluer la répartition des tailles des particules (granulométrie) d'un matériau granulaire en faisant passer ce dernier à travers une série de tamis à mailles de plus en plus fines, puis en pesant la quantité de matériau retenue par chaque tamis en tant que pourcentage de la masse totale. La répartition des tailles revêt souvent une importance cruciale pour les performances du matériau dans le cadre de son utilisation.

Comment une analyse granulométrique par tamisage est-elle effectuée ?

- Prélever un échantillon

Les échantillons doivent être prélevés directement sur le convoyeur de décharge. Si vous prélevez un échantillon dans un tas, n'oubliez pas que le matériau a subi une séparation pendant le processus de stockage, ce qui fausse les résultats. Pour effectuer ce prélèvement, il suffit de faire glisser un seau sous le convoyeur au moyen d'une corde. Cette procédure est certes dangereuse, mais elle vous permet d'obtenir l'échantillon le plus précis possible.

- Peser l'échantillon pour vous assurer que vous disposez d'une quantité suffisante de matériau

L'échantillon prélevé est pesé afin de vous assurer que vous disposez d'une quantité suffisante de matériau. Par rapport à certaines spécifications du Département des Transports (DOT), il est nécessaire de collecter un poids minimum de matériau afin d'obtenir une analyse granulométrique approuvée par le DOT, car la procédure de test implique souvent la division de l'échantillon de matériau en plusieurs sous-échantillons.

- Sécher l'échantillon dans un four

Le processus de séchage est une étape cruciale, car le poids sera l'indicateur clé pour réaliser l'analyse granulométrique par tamisage. L'humidité contenue dans le matériau ajoute du poids, ce qui fausse les résultats.

- Peser l'échantillon une nouvelle fois

Il s'agit de votre poids de référence pour vérifier si les résultats de votre tamisage correspondent.

- Diviser l'échantillon en parts égales

Le matériau séché est placé dans un séparateur d'échantillons qui répartit l'échantillon de manière uniforme dans 2 seaux. Chaque seau sera utilisé pour créer une courbe granulométrique.

- Tamiser les sous-échantillons afin de déterminer la séparation des granulats

Une tour de tamisage est utilisée pour tamiser le matériau et séparer les différentes particules. Alors que les matériaux grossiers restent en haut, les fines tombent plus bas dans la tour de tamisage.

- Peser chaque bac de particules et consigner les résultats

Chaque produit tamisé est pesé, compilé dans un tableau, et le pourcentage de chaque taille de particule par rapport au poids total est calculé. Ce pourcentage est ensuite représenté graphiquement dans la courbe de granulométrie.

Le Département des Transports établit les normes relatives à la granulométrie des granulats

La responsabilité principale du Département des Transports consiste à réglementer et à établir les normes applicables à tous les projets d'infrastructure, y compris les granulats pour la couche de fondation et la sous-fondation dans la construction routière, ainsi que les pierres de béton et d'asphalte utilisées dans la production de matériaux. Ceci vise à garantir la sécurité générale et la longévité de la construction.

Que faire lorsque l'analyse granulométrique par tamisage donne des résultats non conformes aux spécifications ?

Utilisez-vous le bon type de concasseur ?

Vous n'obtenez pas suffisamment de fines pour un produit DGA ? L'utilisation d'unconcasseur à percussionà la place d'un concasseur à mâchoires ou à cône augmente la quantité de fines produites. Si vous utilisez déjà un concasseur à percussion, vous pouvez essayer d'ajuster ses réglagess de manière à obtenir la granulométrie souhaitée.

- Vitesse du rotor : La vitesse du rotor (ou la vitesse à l'extrémité des battoirs / vitesse périphérique) influe sur l'intensité de la pulvérisation. Plus la vitesse du rotor est élevée, plus l'impact est important et plus le produit final est fin.

- Géométrie de la chambre de concassage : L'ajustement du réglage du côté fermé aura une incidence sur la taille et la granulométrie de la production.

- Choix de battoirs : l'utilisation de 4 battoirs hauts au lieu de 2 hauts et 2 bas augmentera le niveau de pulvérisation, car le matériau sera frappé plus souvent.

Utilisez-vous un crible ?

Certaines spécifications exigent l'élimination des particules surdimensionnées et/ou sous-dimensionnées. Les concasseurs à percussion mobiles sont équipés d'uncrible embarqué et d'un convoyeur de retourpermettant d'obtenir un produit DGA avec une granulométrie maximale plafonnée.

- Crible à intégrer : Le crible à intégrer ou l'installation mobile de criblage adjointe élimine tout matériau surdimensionné, garantissant ainsi que 100 % des matériaux concassés sont inférieurs à une certaine granulométrie maximale.

- Une installation de criblage mobile avec au moins 2 ponts vous permet d'obtenir un produit à granulométrie uniforme, tel que la pierre №57.