Brecher und Schredder zerkleinern beide Materialien. Aber sie sind nicht gleichwertig!

Bauunternehmer stehen oft vor der Entscheidung zwischen einem Betonbrecher und einem Betonshredder. Während beide Maschinen das Material zerkleinern, unterscheiden sich ihre Ergebnisse drastisch: Brecher produzieren definierte, hochwertige Zuschlagstoffe, die für den Wiederverkauf oder die Wiederverwendung geeignet sind; Schredder zerreißen und zerkleinern das Material hauptsächlich in unregelmäßige Fraktionen. Die richtige Wahl wirkt sich auf die Materialqualität, die Einhaltung von Materialnormen, den Durchsatz, die Wartung und die langfristige Rentabilität aus.

👉 Möchten Sie speziell Beton recyceln? Entdecken Sie das Betonrecycling mit RUBBLE MASTER Brechern.

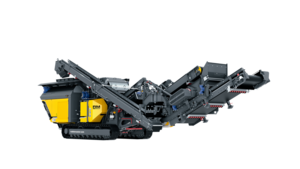

Was ist ein Betonbrecher?

Ein Betonbrecher (in der Regel ein Prallbrecher für das Recycling) wurde entwickelt, um Beton in konsistente, definierte Fraktionen mit kubischer Form zu zerkleinern - ideal für Straßenbeläge, Straßenunterbaumaterial, Aufschüttungen und hochwertige Recyclingprodukte.

Moderne Brecher:

- Trennen eingebettetes Armierungseisen effizient ab.

- Liefern mehrere Fraktionen mit integrierten Sieboptionen.

- Erzielen Sie einen hohen Durchsatz, um große Mengen schnell zu verarbeiten.

- Ermöglichen einen schnellen Materialwechsel ohne große Maschinenumrüstung.

Dies macht einen Betonbrecher zur bevorzugten Wahl für professionelles Betonrecycling sowie für Märkte, in denen Materialqualität und Konformität nicht verhandelbar sind.

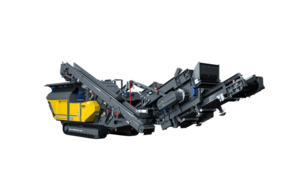

Was ist ein Betonshredder?

Ein mobiler Shredder, der Beton zerkleinern kann, ist eine langsam laufende Maschine mit hohem Drehmoment, die das Material zerreißt, um das Volumen zu reduzieren.

Shredder werden geschätzt für:

- Robustheit gegenüber Verunreinigungen (z. B. Metalle und Mischabfälle).

- Hohe Flexibilität bei unterschiedlichen Rohstoffen (Holz, Grünabfälle, Siedlungsabfälle/Sperrmüll, sogar Autoteile).

- Kompakterer Transport und geringere Anschaffungskosten.

- Geringere Staubentwicklung als bei Prallbrechern

Schredder liefern jedoch in der Regel nur eine Grobfraktion (oft 0-200 mm), produzieren unregelmäßige, inhomogene Partikel und erfordern häufig eine zusätzliche Siebung, wasihren Einsatz einschränkt, wenn ein definierter, verkaufsfähiger Zuschlagstoff benötigt wird.

Betonbrecher vs. Betonshredder: Der Vergleich

| Kriterien | Betonbrecher (Prallbrecher) | Betonshredder (Langsamläufer, zwei Wellen) |

|---|---|---|

| Primäres Ergebnis | Handelsübliche, definierte Fraktionen; kubische Form | Volumenreduzierung; unregelmäßige, grobe Fraktion |

| Qualität des Materials | Hochwertige rezyklierte Gesteinskörnung, geeignet für Wiederverwendung/Verkauf | Geringere Materialqualität; erfordert oft zusätzliche Siebung |

| Durchsatz und Effizienz | Hoher Durchsatz; integrierte Siebung liefert mehrere Endprodukte | Gute Produktion im Verhältnis zur Größe, aber typischerweise nur eine Fraktion |

| Regulatorische Eignung | Bevorzugt in Märkten mit strengen Materialstandards (z. B. Qualitätsvorschriften) | Weniger wünschenswert, wenn definierte Fraktionen und Qualitätskonformität erforderlich sind |

| Verunreinigungen und gemischtes Futter | Gut geeignet für Bewehrungsstahl; besser geeignet für saubere Betonströme | Sehr robust gegenüber Verunreinigungen; ideal für gemischtes Material |

| Wartung | Schlagleisten sind einfach zu warten/auszuwechseln | Wellen müssen möglicherweise nach ~100-120 Stunden erneuert werden; teure Ausfallzeiten |

| Flexibilität | Schnelle Materialwechsel; weniger schwere Werkzeugwechsel | Hochflexibel für verschiedene Materialien; aber der Wechsel der Welle ist ein schwerer Vorgang |

| Staub | Kann mehr Feinstaub erzeugen | In der Regel weniger Staub |

| Anschaffungskosten | Höhere Investition (Premium-Prallbrecher) | ~Etwa ein Drittel des Preises eines hochwertigen Prallbrechers |

| Transport und Platzbedarf | Größer und schwerer | Kompakter und leichter zu transportieren |

| Bester Anwendungsfall | Professionelles Betonrecycling, große Mengen und hochwertige Endprodukte | Kleine Mengen (<5.000 t/Jahr), gemischte Abfallverarbeitung, Volumenreduzierung |

Wo Shredder gewinnen - und wo sie nicht gewinnen

Warum Shredder oft gewählt werden:

- Wettbewerbsfähige Preise und kompakte Bauweise verringern die Einstiegshürden.

- Das Vertrauen in den Umgang mit Verunreinigungen und gemischten Materialien minimiert das Betriebsrisiko.

- Geringere Staubentwicklung und oft auch geringerer Energieverbrauch kommen bestimmten Standortbedingungen entgegen.

Für das Betonrecycling sind Schredder jedoch ungeeignet, wenn:

- Sie benötigen definierte, kubische Zuschlagstoffe, die den Qualitätsstandards entsprechen.

- Sie mehrere Fraktionen ohne zusätzliche nachgeschaltete Anlagen benötigen.

- Sie den Wiederverkaufswert oder die Wiederverwendung in neuen Betonmischungen maximieren wollen.

- Wartungsfenster und Wellenerneuerungen (150–200 Stunden) gefährden die Produktivität und erhöhen die Kosten.

- Der Verschleiß hängt stark von der Aufgabengröße ab.

Warum ein Betonbrecher die beste Wahl für das Betonrecycling ist

- Überlegenes Endprodukt: Brecher liefern kubische, konsistente Gesteinskörnungen, die für Straßenbeläge, Aufschüttungen oder Recyclingbeton geeignet sind - kein Rätselraten, keine übermäßigen Feinanteile.

- Integrierte Produktivität: Mit der integrierten Siebung können Sie mehrere Fraktionen in einem einzigen Durchgang produzieren - weniger Maschinen, weniger Transfers, schnellere Produktion.

- Hoher Durchsatz für große Mengen: Prallbrecher zeichnen sich durch die schnelle Verarbeitung großer Mengen aus, wodurch der Zeitplan eingehalten und die Kosten pro Tonne gesenkt werden können.

- Konformität und Marktfähigkeit: In Märkten mit strengeren Vorschriften für die Qualität recycelter Gesteinskörnungen (z. B. die strengeren Materialnormen in Deutschland) tragen Brecher dazu bei, die definierten Fraktions- und Qualitätsanforderungen zu erfüllen und so die Chancen für den Wiederverkauf und die Projektgenehmigung zu wahren.

- Praktisch im Betrieb: Die Schlagleisten sind einfach zu warten und zu ersetzen; der Materialwechsel erfolgt schnell - kein schwerer Wellentausch, kein Umbau der Welle und keine längeren Ausfallzeiten.

Wann ein Shredder sinnvoll sein kann

Entscheiden Sie sich für einen Shredder, wenn Ihre Priorität in der Volumenreduzierung bei kleinen Jahrestonnagen (≈≤5.000 Tonnen/Jahr), gemischten Materialströmen und der Kostendämpfung liegt. Er eignet sich auch, wenn die Materialqualität nicht entscheidend ist oder eine nachgeschaltete Verarbeitung geplant ist (z. B. zusätzliches Sieben oder späteres Brechen).

Wenn Ihr Ergebnis jedoch verkaufsfähige, definierte Zuschlagstoffe erfordert und Sie Wert auf einen schnellen Durchsatz, weniger Ausfallzeiten und die Einhaltung von Vorschriften legen, ist ein Betonbrecher die klare Wahl.

Die Quintessenz

Wenn Ihr Ziel darin besteht, Beton effizient zu recyceln, definierte, qualitativ hochwertige Zuschlagstoffe zu produzieren und die Markt- oder gesetzlichen Normen zu erfüllen, ist ein Betonbrecher (Prallbrecher) die beste Wahl. Shredder können in kleinen, gemischten Betrieben eingesetzt werden, in denen Preis und Flexibilität wichtiger sind als die Qualität des Materials - für professionelles Betonrecycling und einen hohen Wiederverkaufswert sollten Sie sich jedoch für einen Brecher entscheiden.